【SCN投稿記事のスタンス】←タッチしてご確認ください。

地球温暖化や大気汚染の抑止に向けて、二酸化炭素(CO2)や窒素酸化物(NOx)を自在に吸着したり別の物質に変換したりできる素材が求められている。有力候補の一つが「ゼオライト」だ。シリコンとアルミニウム、酸素から成り、古くから吸着剤や触媒に使われてきた。性能改善が加速しており、長寿命で交換不要の触媒のほか2050年に向けてはバイオマス燃料との組み合わせや水素の貯蔵などの応用も視野に入る

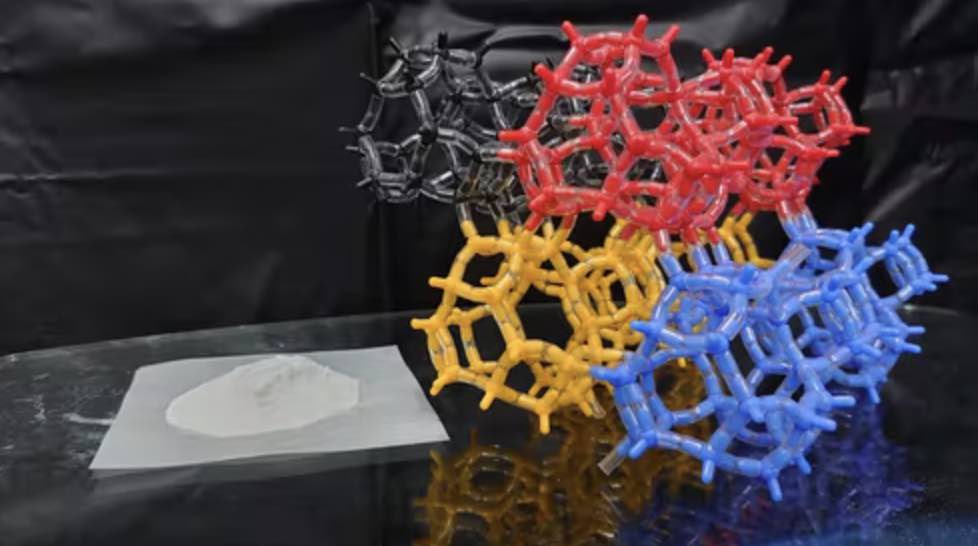

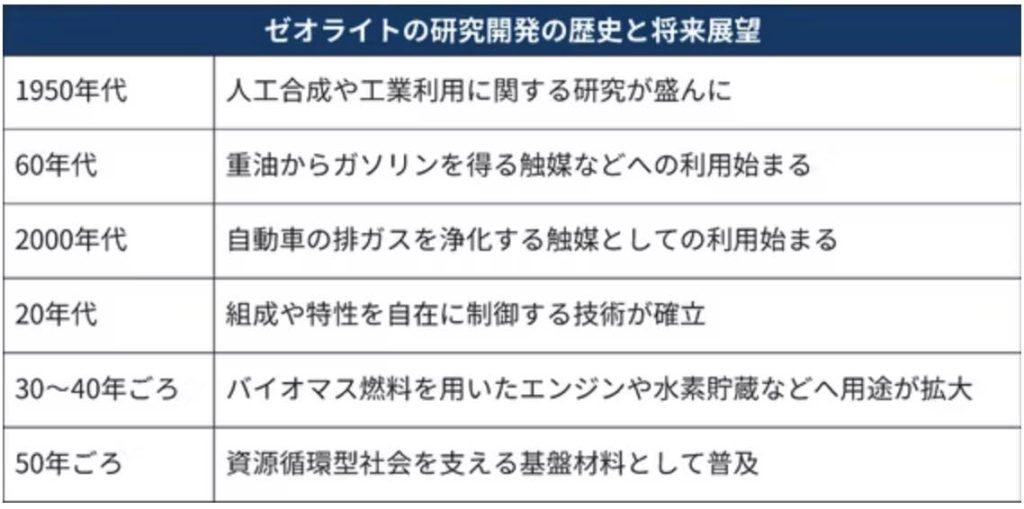

ゼオライトは直径1ナノ(ナノは10億分の1)メートル程度の穴が多数開いた構造を持ち、CO2や炭化水素、NOxなど様々なガスの吸着や別の物質への変換に利用できる。天然の鉱物として採取されるほか、人工的な合成法が確立され1950年代ごろから工業的に利用されてきた。

現在広く使われている用途の一つが、バスやトラックのディーゼルエンジンの排ガスからNOxを取り除く触媒だ。排ガス中のNOxを多数の微細な穴で捉え、窒素ガスに変換する。東京大学の脇原徹教授らはこのほど、この用途のゼオライトの弱点だった耐久性を高める技術を開発した。

ゼオライトの耐久性を高めるには、材料中のシリコンとアルミニウムの比率を最適に調整することが重要になる。一般的な手法では、アルミニウムを豊富に含む合成しやすい組成のゼオライトを作った後、アルミニウムの一部を硫酸などで除去して組成を調整する。ただ、ディーゼルエンジン向けのゼオライトは触媒性能を高めるために穴の直径を1ナノメートル未満などに設計してあり、アルミニウムが穴を通れず材料が壊れてしまう。

そこで研究チームは穴に有機物の分子を加えた状態でアルミニウムを除去するという新たな手法を開発した。この方法では有機物の分子が穴の「つっかい棒」の役割を果たし、アルミニウムが材料の骨格から外れても全体の構造が破壊されにくい。また、アルミニウムが抜けた箇所にシリコンを補充し、結晶の欠陥を修復する技術も組み合わせることで耐久性を高めた。

新たな手法で開発したゼオライトはセ氏800度の水蒸気に7時間当てた後も、一酸化窒素を100%近い変換効率で窒素ガスに変換できた。これに対し従来の組成のゼオライトは、800度で処理した後は変換効率が40%以下に落ちた。ディーゼルエンジンの排ガスの温度は時にセ氏400~500度になるが、開発したゼオライトは実環境以上の温度でも高い耐久性を示したことになる。

現状のディーゼルエンジン用のゼオライトは、トラックの寿命にあたる100万キロメートルを走る間に2回ほどの交換が必要だ。開発した手法では、より長寿命で交換不要の触媒を実現できる可能性がある。

課題はコストの低減だ。ゼオライトの製造コストは1キログラムあたり5000~6000円程度とされるが、新技術では現状で2000~3000円高くなる見通し。コスト改善策の検討を進めるとともに、CO2や畜産業から排出されるアンモニアの回収への適用も視野に、28年ごろにも実用化することをめざす。

性能・コストの見極め重要

地球環境対策ではCO2の排出削減に焦点があたることが多い。一方、様々な環境汚染の要因となる窒素由来の物質への対策も欠かせない。

アンモニアや硝酸は水に溶けだせば水質を悪化させ、工場や自動車の排ガスに含まれるNOxは大気を汚染する。NOxを浄化する反応が不完全な場合に発生する一酸化二窒素(N2O)は温暖化ガスの一種であり、NOxは間接的に温暖化の要因ともなる。

ただ、窒素は人間を含む生物に不可欠な元素でもある。人類は20世紀初頭、空気中の窒素ガスからアンモニアを合成する手法を発明した。アンモニアは現在では世界で年間2億トン前後が生産され、化学肥料などに使われている。次世代の燃料としても注目されるなど、利用が拡大する中で環境への影響を抑える技術が重要性を増してきた。

脱炭素や窒素化合物対策の動きが加速する中、CO2やNOxを吸着し回収する素材の開発は世界的に活発になっている。ゼオライトのほか、微細な穴が多数開いた構造を持つ金属有機構造体(MOF)などが有望だ。

これらの材料は水素などの次世代燃料を貯蔵する用途でも期待を集める。使用環境や求められる性能、コストなどに応じた開発と使い分けが求められるだろう

日経産業新聞