【SCN投稿記事のスタンス】←タッチしてご確認ください。

日立造船は二酸化炭素(CO2)と水素(H2)からメタンガスを製造するメタネーションの実証プラントなどを築港工場(大阪市)で公開した。メタネーションと水電解を2本柱とする「Power to Gas(PtG)」事業を強化する。脱炭素に向けた開発関連の人員や設備を集約し、社外の研究者や顧客などとの共同開発の場にもする目的で、同工場に新設した建屋「PtG Square」に隣接して設置した。

メタネーション実証プラントは純度97%以上(最高純度99.6%)のメタンを1時間当たり12.5N立方メートル(ノルマルリューベ=標準状態での気体の体積、Nm3)生産できる。反応塔の中には触媒の入った多数のチューブを設置し、その中に材料となるH2とCO2を通す。チューブ同士の間には熱媒油を通し、チューブを加熱して触媒を活性化したり、反応が進行しているときにチューブから反応熱を回収したりする熱のコントロール機能を持たせた。

実証プラントは2階建てで、反応塔は2階に2本あり、いずれも上方からH2とCO2を入れ、下方から水分を含むメタンを取り出す。第1反応塔には、H2とCO2をやや予熱して投入。下方から出てくるメタンは90%とかなりの純度で、反応により高温になっている。これを階下のエコノマイザー(熱交換器)に入れ、第1反応塔に投入前のH2とCO2の間で熱を交換させ、メタンを冷やすとともにH2とCO2を予熱している。

エコノマイザーから出てきたメタンは、1階の隣にあるガスクーラーに入れて水分を取り除く。その後、第2反応塔に入れるとさらにメタンの生成反応が進み、最高純度が99.6%のメタンを生成できる。1本でも反応は進められるが、反応塔を2本に分けているのは「水分が増えて反応速度が低下するので、水分を除去してあらためて反応させる方が効率がよい」(同社)ため。

公開では、生成したメタンを隣接する設備に入れ、燃焼させるデモンストレーションを披露した。メタン自体はCO2以上の温暖化効果を持つが「燃焼させて利用し、再び出たCO2は回収して利用する」(同社)というサイクルを想定する。

開発拠点となる建屋を新設

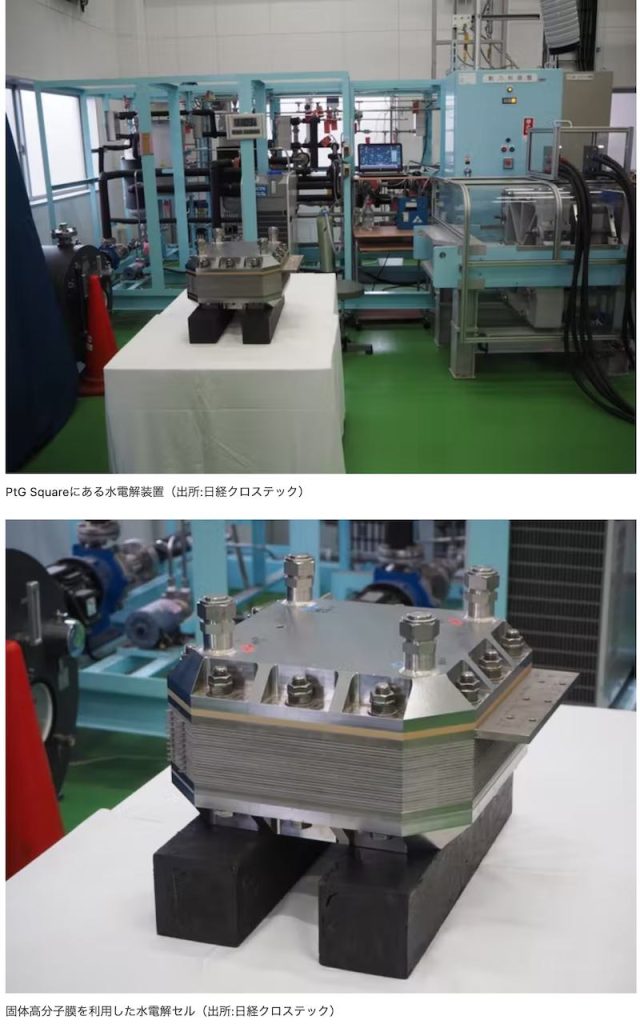

新設のPtG Squareは、床面積の約3分の1がメタネーション関連で、3分の2は水電解関連。メタネーションのエリアには日立造船が開発した触媒サンプルとその製造装置、研究開発用の小型メタネーション設備、メタネーション実証設備などで使うH2の生成装置などを設置してある。研究開発用のメタネーション設備はメタンの生産能力が1時間当たり0.1Nm3と小さいが、「顧客がCO2からメタンを生成する実験などに利用できる」と外販している。

水電解関連のエリアには、小容量の水電解装置などを設置する他、水電解セルの生産設備も置く(生産設備は非公開)。日立造船は固体高分子膜(PEM)の両側に電極を張り付けたセルで水を電気分解し、H2と酸素を得る装置を手掛ける。再生可能エネルギーが余剰の際にエネルギーをH2の形に変えておけるとともに、CO2からメタンを得る際にも利用できる、という位置付け。純度99.999%のH2を得られるという。

装置の大型化も進めており、既に1時間当たり200Nm3のH2を1メガワット(MW)の電力で得られる大型装置を試作している。これを、設置工事が簡素になるように40フィート型のコンテナに組み込んだパッケージ化装置が築港工場の一角にあり、これも公開した。

日本経済新聞